【机情无限 精彩毕设】机械2025届毕业设计(论文)中期检查优秀案例分享第十六期——基于AVL-cruiseM的混合动力车辆匹配设计与仿真

学生姓名:邓智文

班班级级:车辆2021-01班

指导教师:彭宇明

毕设题目:基于AVL-cruise M的混合动力车辆匹配设计与仿真

一、概况

1.选题意义

随着碳达峰碳中和路线的推进,节能减排和新能源动力汽车是未来汽车动力的主要方向,混合动力汽车具有发动机和电机两套独立的动力源,通过合理的动力分配,能够实现电机和发动机优势互补,兼具了传统燃油车和纯电动汽车的优点,在政策鼓励下,越来越受到行业和市场的重视,但其多重动力耦合驱动的复杂性,如何较好地匹配满足基本的性能也是业界关注热点。本题是基于基于AVL-cruise M的混合动力车辆匹配设计与仿真,即利用 AVL-Cruise M 软件对混合动力车辆的动力系统进行建模、参数匹配和性能仿真分析。本项目的重点在 AVL-Cruise M 中搭建混合动力车辆的仿真模型,包括发动机、电机、电池、传动系统等部件,根据设计目标,对动力系统参数进行选择和优化成为本项目的重中之重。项目的难点在于动力耦合架构的匹配,需要优化各工况下的动力分配。既要满足动力性需求,又要保证较好的经济性,还要综合考虑成本。

2.任务分解

(1)查相关资料,全面了解混合动力驱动模式及工作原理及目标定位。

利用学校图书馆丰富的图书资源,查阅PHEV整车动力匹配设计相关的文献并仔细阅读新能源汽车设计手册,学习并清楚PHEV汽车的驱动原理和分类,翻译PHEV相关的外文文献。

(2)利用专业理论知识,进行整车驱动系统的目标分解及参数设计和选型。

通过已经学习过的《汽车原理》、《汽车构造》相关的知识,将整车动力系统分解为发动机、驱动电机、电池、主减速器等目标,进行初步的匹配计算。

(3)熟悉AVL-cruise M工具并进行整车一维模型的建立。

利用网络学习资源,学习并熟练掌握在AVL-cruise M中的建模仿真技巧,尤其是掌握P1+P3电机动力架构的建模仿真流程。

(4)发动机及电机概念设计及参数模型的建立与初步匹配。

通过对发动机功率需求的计算,驱动电机功率需求、转速需求和转矩需求的计算,主减速器比的计算以及动力电池容量的计算,初步完成动力系统的匹配。

(5)针对经济型目标车辆要求进行模型分析与梳理初步标定要求。

将仿真结果和对标车型的动力性指标和经济性指标进行对比,不断完善和修改发动机、驱动电机等元件的实际参数。

(6)撰写论文。

二、已完成工作

1.已经完成文献阅读以及资料查询,全面了解混合动力驱动模式及工作原理及目标定位

插电式混合动力汽车按照结构布置形式可分为三种:串联式、并联式和混联式。

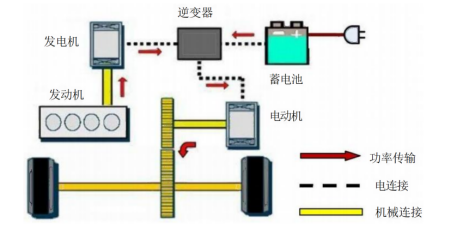

串联式插电混合动力汽车(PHEV)的动力系统主要由发动机、电动机、发电机、蓄电池和逆变器等核心部件构成(如图1所示)。该系统的显著特点是采用电力作为唯一驱动模式:发动机仅作为发电装置使用,其输出轴与发电机直接相连,将机械能转化为电能;而驱动任务完全由电动机承担,电动机通过驱动桥将蓄电池中的电能转化为车辆行驶所需的机械能。

在车辆运行过程中,当蓄电池的荷电状态(SOC)降至预设阈值时,发动机-发电机组将启动并为蓄电池充电。这种独特的动力系统架构使发动机与驱动系统完全解耦,有效避免了车辆瞬态响应对发动机运行的干扰,从而使发动机能够始终保持在最优工况点附近运行,实现更精确的喷油控制和点火管理,显著提升燃油经济性。

此外,该动力系统还具备纯电动行驶能力:在蓄电池电量充足的情况下,可完全依靠电池供电驱动电动机,实现车辆的零排放运行。

图1 串联式混合动力汽车系统结构图

串联式PHEV的发动机与驱动轮之间没有机械上的连接,因此发动机能运行在其转速—转矩(功率)特性图上的任何工作点上,这样可以使发动机经常保持在稳定、高效、低污染的运转状态,使得有害排放气体控制在最低范围。串联式PHEV从总体结构上看,比较简单,易于控制,只有电动机的电力驱动系统,其特点更加趋近于电动汽车。发动机、电动机、发电机三大部件总成在电动汽车上,布置起来有较大的自由度,但各自的功率较大,外形较大,质量也较大,因此,在中小型汽车上布置有一定困难。串联式驱动系统只有一条能量提供路线,只要电力驱动系统不工作,车辆将不能驱动。另外,在发动机—发电机—电动机驱动系统中的热能—电能—机械能的能量转换过程中,能量损失比较大。从发动机发出的能量以机械能的形式从曲轴出发,并立即被发动机转换为电能,由于发电机的内阻和涡流将会产生能量损失(效率约为90%~95%)。电能随后又被电动机转变为机械能,在电动机和控制器中能量又进一步损失,平均效率约为80%~85%。由于发动机的能量经两次转换,能量转换的综合效率要比内燃机汽车低,因此串联式PHEV较适合在大型客车上使用,而不适合用于小型普通乘用汽车。

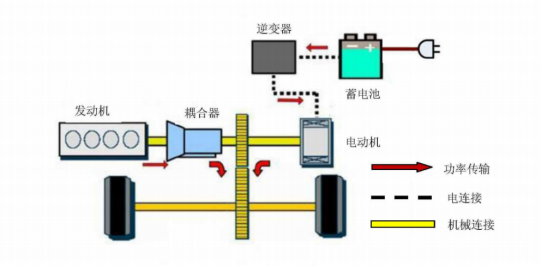

并联式插电混合动力汽车(PHEV)的动力系统结构如图2所示,其核心由发动机和电动机两大动力总成构成。该系统支持多种动力组合形式,能够根据实际使用需求灵活配置。发动机和电动机的功率输出可以相互叠加,两者的额定功率通常为车辆最大驱动功率需求的50%至100%。这种设计使得系统可以采用较小功率的发动机和电动机,从而显著减小动力系统的整体尺寸和质量,降低制造成本。此外,并联式PHEV的续航里程通常优于串联式结构,同时其驾驶特性更接近传统内燃机汽车,兼顾了燃油经济性和驾驶体验。

图2 并联式混合动力汽车系统结构图

并联式混合动力驱动系统通常被应用在小型混合动力汽车上。并联式PHEV的发动机和电动机通过机械联轴器同时与驱动桥直接相联接。电动机可以用来平衡发动机所受的载荷,使其能在高效率区域工作,因为通常发动机工作在满负荷(中等转速)下,燃油经济性最好。当车辆在较小的路面载荷下工作时,传统内燃机汽车的发动机燃油经济性较差,而并联式PHEV 的发动机此时可以被关闭而只用电动机来驱动汽车,或者增加发动机的负荷使电动机作为发电机,用来给电池充电。相比于串联式PHEV,并联式混合动力汽车具有以下优点:发动机和电动机都直接向驱动轮提供转矩,不存在能量形式的转换,因而能量损失少;由于不需要附加的发电机,以及电动机相比于串联式电驱动系统中的电动机要小,因此其结构紧凑。

2.利用专业理论知识,进行整车驱动系统的目标分解及参数设计和选型,根据整车的目标确定驱动架构

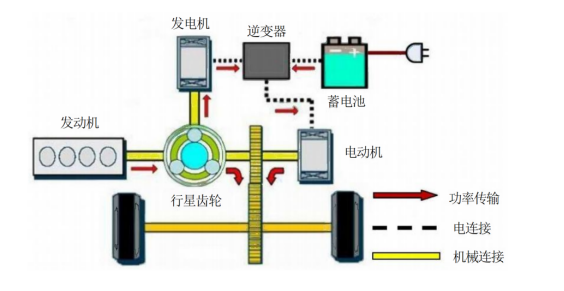

混联式驱动系统是一种融合了串联式和并联式特点的混合动力系统。该系统采用行星齿轮机构作为核心动力分配装置,其工作原理如下:发动机输出的动力通过行星架进行分配,一部分通过机械传动直接输送至驱动桥,另一部分则驱动发电机进行发电。发电机产生的电能可根据工况需求供给电动机或储存于蓄电池中,电动机输出的驱动力矩则通过动力复合装置传递至驱动桥。

该系统具有两个运动自由度,可实现双动力源的独立调速控制。在运行策略上,系统采用智能控制模式:当车辆处于低速工况时,优先采用串联式工作模式;当车辆进入高速行驶状态时,则自动切换至并联式工作模式为主。这种动态控制策略使系统能够充分发挥两种驱动模式的优势:在低速时利用串联模式的高效能量转换特性,在高速时则发挥并联模式的直接机械传动优势。

此外,混联式驱动系统并非简单的串联或并联结构,而是实现了两种驱动形式的有机融合。通过行星齿轮机构的精确动力分配,系统可根据实际工况灵活调整动力传输路径,从而实现能量利用效率的最大化。这种独特的结构设计不仅提升了系统的整体性能,还为混合动力汽车的动力匹配提供了更优的解决方案。

图3 混联式混合动力汽车系统结构图

混联式驱动系统通过整合串联式和并联式结构的优势,实现了动力系统的最优配置。该系统能够根据工况需求,灵活调整发动机、发电机和电动机的工作状态,从而在复杂工况下保持高效运行。这种结构特性不仅提升了能量利用效率,也为实现更严格的排放标准和油耗控制提供了技术保障。然而,由于混联式系统需要协调多个动力源的输出,其动力耦合装置的设计和控制策略相对复杂,对系统集成度和控制精度提出了更高要求。

通过以上的结构进行分析比较,本次毕业设计选择的驱动架构为混联式分路式驱动系统。对标车型为比亚迪秦Plus DM-i。

3. 针对目标车型进行参数计算和匹配选型

以下为初步选型计算的结果,实际动力参数应根据仿真结果进行匹配和调整。

(1)发动机的计算(发动机功率需求计算):

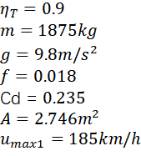

①发动机单独驱动时以最高车速为目标确定发动机所需最大功率

![]()

其中

得出

![]()

②发动机单独驱动时以低速、45%最大爬坡度为目标确定发动机所需最大功率

![]()

其中

![]()

得出

![]()

发动机功率选择:

![]()

考虑到其他因素,发动机的最大功率为:

![]()

(2) 驱动电机的计算

①以纯电模式下的最高车速为目标确定驱动电机额定功率

![]()

其中纯电模式下最高车速为

![]()

得出驱动电机额定功率为

![]()

②以纯电模式下的最大爬坡度为目标确定驱动电机峰值功率

![]()

其中

爬坡车速为 ![]()

![]()

得出

![]()

③以纯电模式下的百公里加速为目标确定驱动电机峰值功率

![]()

其中

车辆旋转质量转换系数 ![]()

![]()

得出

![]()

电动机过载系数

![]()

![]()

驱动电机峰值功率和额定功率为:

![]()

得出驱动电机过载系数为: ![]()

确定驱动电机的最高转速

![]()

其中

轮胎滚动半径 ![]()

驱动电机主减速器比 ![]()

确定驱动电机的额定转速

![]()

又因为驱动电机过载系数为: ![]()

![]()

初步选定驱动电机的最高转速和额定转速分别为

![]()

![]()

驱动电机额定转矩

![]()

驱动电机峰值转矩

![]()

验证:

![]()

因为: ![]()

![]() 符合要求

符合要求

(3)主减速器比的计算:

最小传动比的确定:

![]()

最大传动比的确定:

![]()

得出

![]()

初步选择主减速器比为 11.5,满足以上要求。

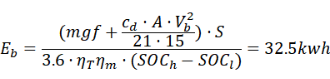

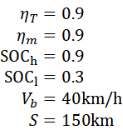

(4)电池的计算:

其中

4.建立整车以及动力系统的CRUISE-M的仿真模型并初步仿真

三、下一步工作计划

1.借助AVL-cruise M充分的工程数据库,进一步优化和匹配基础设计;

2.加入P1发电机并引入多工作模式;

3.运用Simulink编制简易控制策略对混动系统进行验证和评价;

4.将仿真结果进行数据分析和对实车数据进行比较验证;

5.撰写论文初稿。

问题一:发动机、驱动电机和电池的计算过程中,是如何进行计算的?

回答:

(1)对于发动机而言,首先是发动机单独驱动时以最高车速为目标确定发动机所需最大功率,此时的最高车速为185km/h。其次是发动机单独驱动时以最大爬坡度45%为目标确定发动机所需最大功率。

(2)对于驱动电机而言,首先要确定驱动电机的额定功率和峰值功率。驱动电机的峰值功率要分别以纯电模式下最高车速、最大爬坡度、百公里加速来确定。其次要确定驱动电机的最高转速和额定转速。最后要确定驱动电机的峰值转矩和额定转矩,峰值转矩要满足所需要的转矩要求。

(3)对于电池而言,初步确定纯电续航里程为150km,平均车速为40km/h,根据相关的公式计算得出。

问题二:实现车辆动力分配的策略是什么?

回答:

1.低速行驶(0-40 km/h)时,发动机动力占比:0%;发动机关闭,完全不参与驱动。电动机动力占比:100%;电动机单独驱动车辆,由电池提供电能。

2.中速巡航(40-80 km/h)时,分三种情况:

(1)纯电驱动模式(电量充足时):发动机动力占比:0%;发动机关闭,仅电动机驱动。电动机动力占比:100%;电动机单独提供动力,电池输出能量。

(2)串联驱动模式(电量不足时):发动机动力占比:100%(用于发电,不直接驱动车轮)。电动机动力占比:100%(驱动车轮)。

(3)并联驱动模式(高效巡航工况):发动机动力占比:50%-70%;发动机通过E-CVT直接驱动车轮。电动机动力占比:30%-50%;电动机辅助提供动力,平滑输出或提升效率。

(4)高速巡航(80 km/h以上)时,发动机动力占比:70%-100%;发动机通过E-CVT直接驱动车轮,成为主要动力来源。电动机动力占比:0%-30%;电动机辅助驱动,提供额外扭矩或响应瞬时需求。

(5)急加速工况时,发动机动力占比:50%-60%;发动机全功率输出,通过E-CVT直接驱动车轮。电动机动力占比:40%-50%;电动机全功率输出,与发动机共同驱动车辆。

(6)爬坡工况时,发动机动力占比:60%-70%;发动机作为主要动力源驱动车轮。电动机动力占比:30%-40%;电动机辅助输出扭矩,减轻发动机负荷。

(7)减速与制动工况时,发动机动力占比:0%;发动机关闭,不参与驱动。

电动机动力占比:-100%(反向发电);电动机作为发电机运行,将车轮动能转化为电能。

时光荏苒,这段充满挑战的毕设旅程已悄然过半。从文献堆里的理论求索到软件界面的反复调试,我在动力系统选型与建模的迷雾中摸索前行,每一步都踩在知识与实践的交界处,也让我对汽车工程的严谨性有了更深刻的认知。

最初面对 "混合动力车辆匹配设计" 这个课题时,脑海中只有零星的概念 —— 发动机、电机、电池,这些看似熟悉的部件,一旦涉及系统匹配便成了复杂的变量。为了理清头绪,我一头扎进文献的海洋:从《混合动力汽车动力系统原理与设计》等专著中理解选型的基本逻辑,到CNKI上百篇核心论文里捕捉前沿动态,再到 SAE 标准中逐条研读工况测试规范。印象最深的是,当读到 "发动机选型需兼顾常用工况效率与峰值功率储备" 时,才惊觉自己最初只关注最大功率的设想有多片面。

这些文献像拼图般逐渐拼出选型的全貌:原来发动机的万有特性曲线要与电机的效率 MAP 图 "对话",电池的能量密度需和车辆续航需求 "呼应",而所有选择都要落在 GB/T 19753 等国家标准的框架内。记得为了确定某款发动机是否适用,我对着 NEDC 工况的功率需求曲线研究了整整三天,最终在一篇企业技术报告中找到关键参数的匹配依据。这种从碎片化知识到系统化认知的转变,让我真正体会到学术研究的第一步,是学会在海量信息中搭建属于自己的坐标系。

发动机、电机、电池的选型远非 "选最优单品" 这么简单,而是一场牵一发而动全身的系统博弈。以发动机为例,在自然吸气与涡轮增压之间的抉择,曾让我在成本、效率、重量的三角关系中反复纠结:前者结构简单但高速效率不足,后者动力强劲却增加能耗。直到用 Excel 建立了包含 12 项指标的对比表,结合目标车型的典型工况(城市通勤占 70%、高速占 30%),才发现涡轮增压发动机在高速场景下的效率优势更贴合实际需求。

电机选型时,"功率 - 扭矩 - 转速" 的相互制约让我尝到了工程妥协的滋味。当初步选定的高功率电机在仿真中暴露出低速扭矩不足的问题,我不得不对照 GB/T 18488 标准重新核算扭矩储备系数,最终在效率与性能之间找到平衡点 —— 采用 "基速以下恒扭矩输出" 的控制策略,既满足爬坡需求,又避免了能量浪费。而电池选型则像在走钢丝:能量密度高的电池续航出色,但低温性能可能拖后腿;循环寿命长的电池适合频繁充放电,却会增加整车成本。这些取舍让我明白,工程设计的本质不是追求完美,而是在约束条件下找到最优解。

接触 AVL-cruiseM 时,自信的我很快被现实泼了冷水。第一次导入部件模型就遭遇连续报错,不是发动机与电机的机械接口参数不匹配,就是电池模型的数据格式对不上软件要求。最让人沮丧的是,明明按照文献参数输入,仿真结果却始终偏离预期,后来才发现是单位换算时的小数点失误 —— 将 "g・cm²" 误作 "kg・m²",这个看似微小的错误,却让整个动力耦合系统无法正常工作。

在解决这些问题的过程中,我学会了像工程师一样思考:遇到软件报错不再慌张,而是按照 "数据溯源 - 逻辑检查 - 分步调试" 的步骤逐一排查。这段经历让我深刻认识到,再强大的仿真软件也需要精准的输入数据支撑,而建模的过程,本质上是将理论参数转化为可验证的工程语言。

这段旅程教会我的,远不止是部件选型的方法或软件操作的技巧。真正的工程设计从来不是一次成型,而是在理论、标准、实际约束之间不断校准的过程。那些曾让我熬夜调试的参数矛盾、反复修改的建模错误,最终都成为理解 "严谨" 二字的注脚。

更重要的是,毕设让我建立了系统思维:发动机、电机、电池不再是孤立的零件,而是构成动力系统的有机整体;文献中的理论不再是空中楼阁,而是需要落地到具体工况、成本、环境中的实践指南。这种思维的转变,或许会成为我未来从事汽车工程领域工作的底层逻辑 —— 既要仰望理论的星空,更要脚踏实地处理每一个细节。